کمپرسورهای اسکرو به عنوان یکی از ابزارهای حیاتی در فرآیندهای تولید و صنعت شناخته می شوند. یکی از اجزای کلیدی این کمپرسورها، ایرند روتور است که نقش مهمی در عملکرد بهینه و کارآمد کمپرسور ایفا می کند. تعمیرات ایرند روتور کمپرسور اسکرو از اهمیت بالایی برخوردار است، زیرا خرابی یا نقص در این بخش می تواند منجر به کاهش کارایی و افزایش هزینه های عملیاتی شود. در این مقاله، به بررسی روش ها و مراحل تعمیرات کمپرسور اسکرو در بخش ایرند روتور خواهیم پرداخت و اهمیت حفظ و نگهداری صحیح آنها را مورد بحث قرار خواهیم داد. با آشنایی با این فرآیندها، می توان زمان خرابی را به حداقل رساند و طول عمر کمپرسورها را افزایش داد.

شناخت اجزای کمپرسور اسکرو

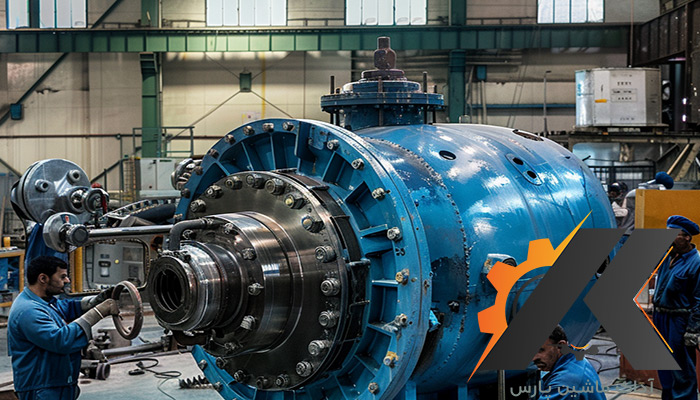

ایرند (Airend) یکی از اجزای کلیدی کمپرسورهای اسکرو محسوب می شود که وظیفه اصلی آن فشرده سازی هوا است. این بخش از کمپرسور شامل دو روتور اصلی می باشد که با حرکتی همزمان، هوا را به داخل کشیده و آن را تحت فشار قرار می دهند. استفاده از ایرند در کمپرسورهای اسکرو باعث افزایش کارایی و کاهش مصرف انرژی می شود. به دلیل طراحی خاص و قابلیت های عملکردی منحصر به فرد، ایرندها در صنایع مختلفی مانند نفت، گاز و پتروشیمی به کار گرفته می شوند. همچنین، ایرند به دلیل ساختار پیچیده ای که دارد، نیازمند تعمیر و نگهداری منظم است تا عملکرد بهینه خود را حفظ کند.

چگونگی عملکرد روتور در کمپرسور

روتورهای کمپرسور اسکرو از دو بخش نر و ماده تشکیل شده اند که به صورت مارپیچ در هم فرو رفته اند. با چرخش این روتورها، هوا به تدریج به طرف محفظه فشرده سازی هدایت می شود و در نهایت تحت فشار قرار می گیرد. حرکت هماهنگ و طراحی دقیق روتورها باعث می شود که فشرده سازی هوا به صورت پیوسته و بدون لرزش انجام شود و این امر به کاهش استهلاک و افزایش عمر مفید دستگاه کمک می کند. به علاوه، این روتورها باید به طور دوره ای بررسی و در صورت نیاز تعمیر شوند تا از عملکرد بهینه و جلوگیری از خرابی های ناگهانی اطمینان حاصل شود.

علائم خرابی ایرند روتور

یکی از نخستین نشانه های مشکل در ایرند روتور، کاهش کارایی کمپرسور است. وقتی که کمپرسور اسکرو نتواند به طور موثری هوا را فشرده کند، ممکن است به دلیل آسیب یا فرسودگی در ایرند روتور باشد. این مشکل می تواند به دلایل مختلفی از جمله سایش بیش از حد، گرمای زیاد، و یا نقص در طراحی رخ دهد. برای مثال، اگر کمپرسور شما زمان بیشتری برای رسیدن به فشار مورد نظر نیاز دارد یا فشار تولیدی کمتر از حد استاندارد است، احتمالاً ایرند روتور دچار خرابی شده است. در چنین مواقعی، بررسی دقیق و تعمیر ایرند روتور ضروری است تا از کاهش بهره وری و کارایی کلی دستگاه جلوگیری شود.

صدای غیرعادی و لرزش

دیگر علامت واضح خرابی ایرند روتور، صدای غیرعادی و لرزش های ناگهانی در حین کار کمپرسور است. این علائم می توانند نشانه ای از عدم تعادل یا شکستگی در قطعات داخلی ایرند روتور باشند. به عنوان مثال، اگر متوجه شدید که کمپرسور هنگام کار صدای بلندی ایجاد می کند یا لرزش های غیرطبیعی دارد، این می تواند نشانه ای از خرابی یا نصب نادرست قطعات باشد. در چنین شرایطی، ضروری است که کمپرسور را خاموش کرده و ایرند روتور را به دقت بررسی کنید تا از آسیب های جدی تر جلوگیری شود. با انجام تعمیرات به موقع و جایگزینی قطعات معیوب، می توان از بروز مشکلات بیشتر جلوگیری کرد و عمر مفید کمپرسور را افزایش داد.

روش های تشخیص و عیب یابی

در فرآیند تعمیرات ایرند روتور کمپرسور اسکرو، استفاده از تجهیزات (Testing) اهمیت ویژه ای دارد. این تجهیزات به تکنسین ها اجازه می دهند تا عملکرد دستگاه را به دقت بررسی کرده و مشکلات احتمالی را شناسایی کنند. به عنوان مثال، دستگاه های آنالیز ارتعاش (Vibration Analysis) می توانند به شناسایی مشکلاتی مانند عدم تعادل یا آسیب به بلبرینگ ها کمک کنند. علاوه بر این، تجهیزات تست حرارتی (Thermal Testing) برای تشخیص نقاط گرم در کمپرسور استفاده می شوند که می تواند نشانه ی سایش یا خرابی در بخش هایی از دستگاه باشد.

همچنین، استفاده از ابزارهای دیجیتال مانند مولتی مترها (Multimeters) و اوسیلوسکوپ ها (Oscilloscopes) برای اندازه گیری پارامترهای الکتریکی و تشخیص نوسانات غیرعادی در ولتاژ و جریان ضروری است. این نوع آزمایش ها کمک می کند تا مشکلات الکتریکی کمپرسور، مانند اتصالات ضعیف یا سیم کشی معیوب، به سرعت شناسایی و رفع شوند.

بررسی بصری قطعات

بررسی بصری قطعات یکی دیگر از روش های مهم در تشخیص و عیب یابی ایرند روتور کمپرسور اسکرو است. این روش به تکنسین ها امکان می دهد تا با بررسی چشمی قسمت های مختلف دستگاه، خرابی ها و آسیب های فیزیکی را شناسایی کنند. به عنوان مثال، ترک ها یا ساییدگی ها در روتور و استاتور می تواند نشان دهنده ی نیاز به تعویض یا تعمیر این قطعات باشد.

علاوه بر این، بررسی وضعیت بلبرینگ ها و نشتی های احتمالی روغن از دیگر مواردی است که در بررسی بصری باید مدنظر قرار گیرد. مشاهده ی هرگونه نشتی روغن می تواند نشانه ای از خرابی در سیستم آب بندی (Sealing System) باشد که نیاز به توجه فوری دارد. با استفاده از این روش ساده اما مؤثر، می توان بسیاری از مشکلات را در مراحل اولیه شناسایی کرده و از آسیب های جدی تر جلوگیری کرد.

مراحل تعمیرات ایرند روتور

در اولین مرحله از تعمیرات ایرند روتور، باید قطعات مختلف آن با دقت جدا شوند. این مرحله شامل باز کردن پوسته های بیرونی و جدا کردن قطعات داخلی مانند بلبرینگ ها، شفت و پره ها است. برای این کار، استفاده از ابزارهای مناسب و رعایت دستورالعمل های سازنده بسیار ضروری است. همچنین باید دقت شود که هیچ گونه آسیبی به قطعات وارد نشود و تمامی قطعات به ترتیب و با دقت ذخیره شوند تا در مراحل بعدی بازسازی به درستی مونتاژ شوند.

تعمیر یا تعویض اجزای آسیب دیده

پس از جداسازی قطعات، بررسی دقیق بر روی هر یک از اجزا انجام می شود تا آسیب های موجود تشخیص داده شوند. در این مرحله، قطعاتی که دچار خرابی یا سایش شده اند باید تعمیر یا در صورت لزوم تعویض شوند. برای مثال، بلبرینگ های خراب می توانند با بلبرینگ های جدید جایگزین شوند و شفت های خمیده باید تعمیر یا تعویض گردند. استفاده از قطعات با کیفیت و مطابق با استانداردهای سازنده کمپرسور برای افزایش کارایی و طول عمر دستگاه اهمیت زیادی دارد.

مراحل بازسازی و مونتاژ

در این مرحله، قطعات تعمیر شده یا جدید به ترتیب و با دقت در جای خود قرار می گیرند. این کار باید با رعایت دقیق ترتیب و استفاده از ابزارهای دقیق انجام شود تا اطمینان حاصل شود که تمامی قطعات به درستی و بدون هیچ خطایی مونتاژ شده اند. پس از مونتاژ، بررسی نهایی انجام می شود تا از هم تراز بودن و عملکرد صحیح دستگاه اطمینان حاصل شود. کمپرسور اسکرو باید تحت آزمایش های عملکردی قرار گیرد تا مطمئن شویم که تمامی مراحل تعمیر به درستی انجام شده و دستگاه آماده بهره برداری است.

اهمیت نگهداری دوره ای

نگهداری دوره ای از ایرند روتور کمپرسور اسکرو یکی از عوامل کلیدی در حفظ کارایی و طول عمر این تجهیزات محسوب می شود. انجام تعمیرات و نگهداری منظم می تواند به جلوگیری از بروز مشکلات ناگهانی و کاهش هزینه های تعمیرات اضطراری کمک کند. این عملیات نه تنها بهره وری را افزایش می دهد، بلکه باعث بهبود عملکرد و کاهش مصرف انرژی نیز می شود.

برنامه ریزی برای سرویس منظم

سرویس منظم و برنامه ریزی شده می تواند از فرسودگی و خرابی های غیرمنتظره جلوگیری کند. برای انجام این کار، تدوین یک برنامه زمانی دقیق و مشخص برای بررسی و سرویس اجزای مختلف کمپرسور ضروری است. این برنامه باید شامل بررسی های دوره ای، تعویض قطعات مصرفی و آزمایش های عملکردی باشد. به عنوان مثال، بررسی و تعویض فیلترها و تسمه ها به صورت منظم می تواند به کاهش فشار کاری و افزایش کارایی کمک کند.

استفاده از روان کننده های مناسب

انتخاب و استفاده صحیح از روان کننده ها (lubricants) در کمپرسورهای اسکرو نقش حیاتی دارد. روان کننده های مناسب موجب کاهش اصطکاک و جلوگیری از سایش قطعات مختلف می شوند. این امر می تواند به افزایش عمر مفید دستگاه و کاهش هزینه های نگهداری کمک کند. برای حصول اطمینان از عملکرد بهینه، باید از روان کننده هایی استفاده شود که با مشخصات فنی دستگاه سازگار باشند و به طور منظم و در بازه های زمانی تعیین شده تعویض گردند.

تکنیک های افزایش طول عمر کمپرسور

یکی از موثرترین راه ها برای افزایش طول عمر کمپرسور، آموزش صحیح کارکنان است. کارکنان باید با اصول عملکرد کمپرسور و نحوه استفاده صحیح از آن آشنا شوند. این آموزش شامل نحوه روشن و خاموش کردن صحیح دستگاه، تنظیمات مناسب و همچنین روش های نگهداری و تعمیرات اولیه می باشد.

به عنوان مثال، کارکنان باید بدانند که چگونه از بارگذاری بیش از حد (Overload) کمپرسور جلوگیری کنند. این کار می تواند شامل بررسی دوره ای فشار و دما، و تنظیمات مناسب باشد تا از خرابی و کاهش عمر دستگاه جلوگیری شود. علاوه بر این، آموزش کارکنان در مورد مهم بودن استفاده از قطعات یدکی اصلی و نگهداری مرتب سیستم می تواند به طور قابل توجهی در بهبود عملکرد و طول عمر کمپرسور تاثیر بگذارد.

نظارت بر عملکرد و آنالیز داده ها

یکی دیگر از تکنیک های مهم برای افزایش طول عمر کمپرسور، نظارت مداوم بر عملکرد آن و تجزیه و تحلیل داده های جمع آوری شده است. با استفاده از سامانه های پایش پیشرفته، می توان داده های مربوط به دما، فشار، و ارتعاشات دستگاه را به صورت لحظه ای زیر نظر داشت.

این داده ها به مدیران و تکنسین ها این امکان را می دهد که هرگونه انحراف از حالت نرمال را شناسایی و به سرعت به آن واکنش نشان دهند. به عنوان مثال، اگر افزایش ناگهانی در دما مشاهده شود، می توان سریعاً علت را بررسی و مشکل را برطرف کرد قبل از آنکه آسیب جدی به کمپرسور وارد شود.

استفاده از نرم افزارهای تحلیل داده نیز می تواند کمک کند تا الگوهای کارکرد کمپرسور به طور دقیق تری شناخته شود و برنامه های نگهداری پیشگیرانه بهینه سازی گردد. این تکنیک ها نه تنها به کاهش هزینه های تعمیرات کمک می کند، بلکه به افزایش بهره وری و طول عمر کمپرسور نیز منجر می شود.